Bewährtes Know-how in der piezokeramischen Fertigung

CeramTec hat die Verfahren und Methoden des piezokeramischen Herstellungsprozesses über Jahrzehnte hinweg perfektioniert.

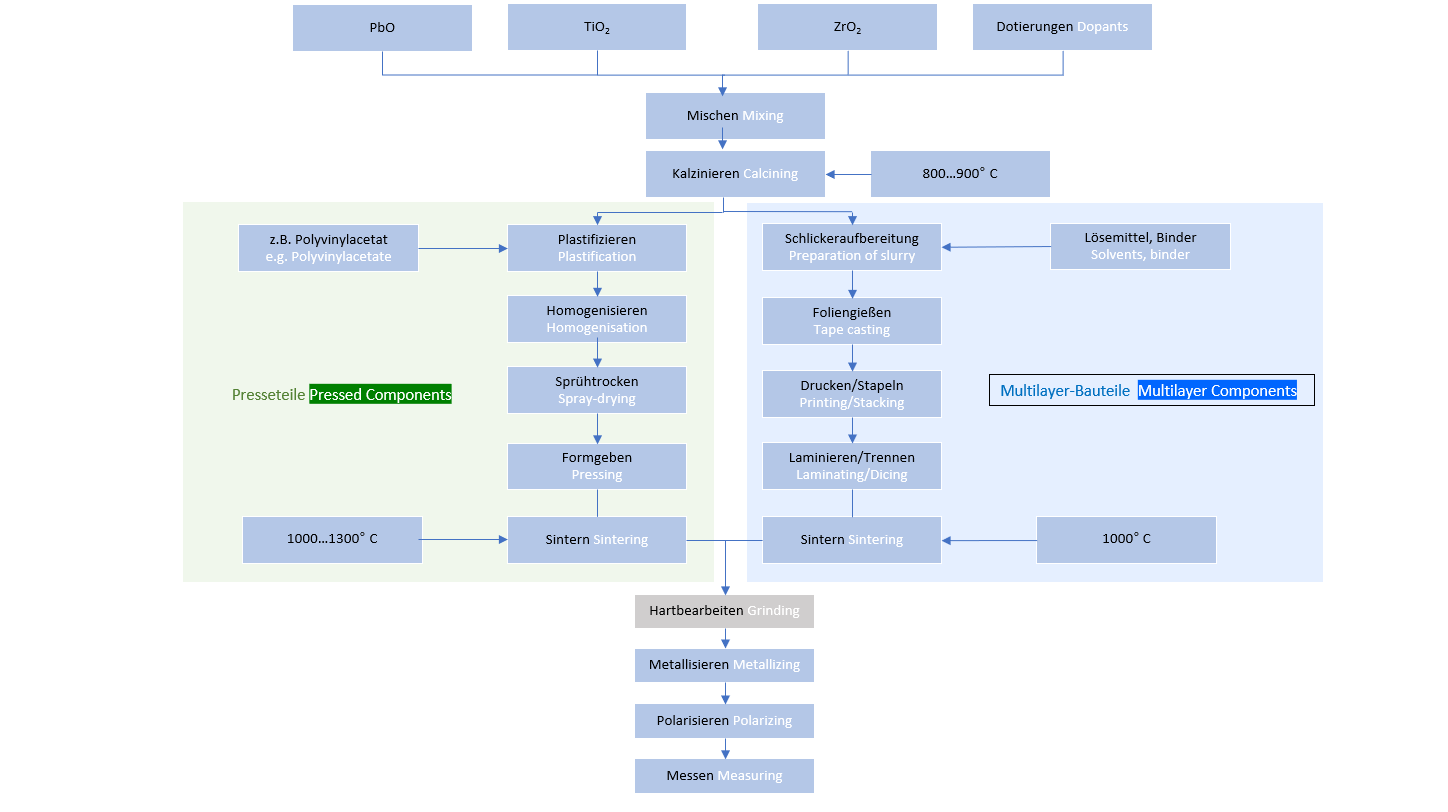

Überwachte Abläufe nach TS 16949 bilden die Grundlage für eine Fertigung, die sogar die hohen Qualitätsforderungen der Fahrzeug- und Sicherheitstechnik erfüllen. Mehr als 90% kundenspezifische Teile sind der beste Beweis für die Flexibilität einer Fertigung, in der Musterstücke mit der gleichen Präzision realisiert werden, wie Standardteile in Großserien. Trotz unterschiedlicher Werkstoff-Zusammensetzungen – entsprechend den Erfordernissen der praktischen Anwendung – läuft der piezokeramische Herstellungsprozess bei CeramTec nach diesem prinzipiellen Schema ab:

Die Produkte werden in der Regel durch Verarbeitung oxidischer Rohstoffe entsprechend der vorgegebenen chemischen Zusammensetzung in einem Pulverpräperationsprozess gewonnen. Weitere Schritte bestehen in der Verdichtung der konditionierten Pulver und der Formgebung z.B. durch Trockenpressen. Nach der Formgebung wird der Keramikrohling bei Temperaturen zwischen 1000°C und 1300°C gesintert. Das Sintern der Piezokeramiken erfolgt in kontinuierlich betriebenen Elektroöfen. Im Verlauf des Sinterprozesses erfolgt die Bildung des polykristallinen keramischen Gefüges.

Die gesinterte Piezokeramik wird durch Schleifen, Läppen, Polieren und Trennsägen mechanisch bearbeitet, um geometrische Abmessungen und die Oberflächenbeschaffenheit in engen Toleranzen zu gewährleisten. Geometrische Abmessungen bestimmen neben den Materialkoeffizienten die funktionellen Eigenschaften, wie z.B. Kapazität oder Resonanzfrequenz. Zur elektrischen Kontaktierung werden üblicherweise Silberelektroden mittels Siebdruckverfahren aufgebracht, die bei ca. 600°C eingebrannt werden. Danach erfolgt der Polarisationsprozess, bei dem durch Anlegen eines elektrischen Gleichfeldes (2...3 kV/mm) bei Temperaturen zwischen 80°C und 140°C die Dipole im Material ausgerichtet werden.

In der abschließenden Warenausgangskontrolle werden beispielsweise geometrische Abmessungen, Haftfestigkeit der Silbermetallisierung und piezoelektrische Daten protokolliert, bevor die Ware ausgeliefert wird. Die zu prüfenden Parameter und die Prüfschärfe werden individuell mit dem Kunden abgestimmt. In-Prozess- Kontrollen und eine TS 16949-konforme Fertigung gewährleisten ein hohes Qualitätsniveau auch bei größten Stückzahlen.